(通讯员 赵晓楠)由四川安装承建的某组件研制工程,是我国某国防科研试验设备的关键工艺部件,其质量直接关系到试验设备的整体性能与可靠性,责任重大。

面对这一重任,四川安装运用智能建造理念,将质量关口前移。通过系统性风险识别,制定并严格落实全流程预防管控措施,构建起“源头严防、过程严控”的研制体系,确保组件品质“高于标准、优于标准”,为国之重器筑起坚实的“第一道防线”。

仿真攻坚:在“数字战场”锻造质量基石

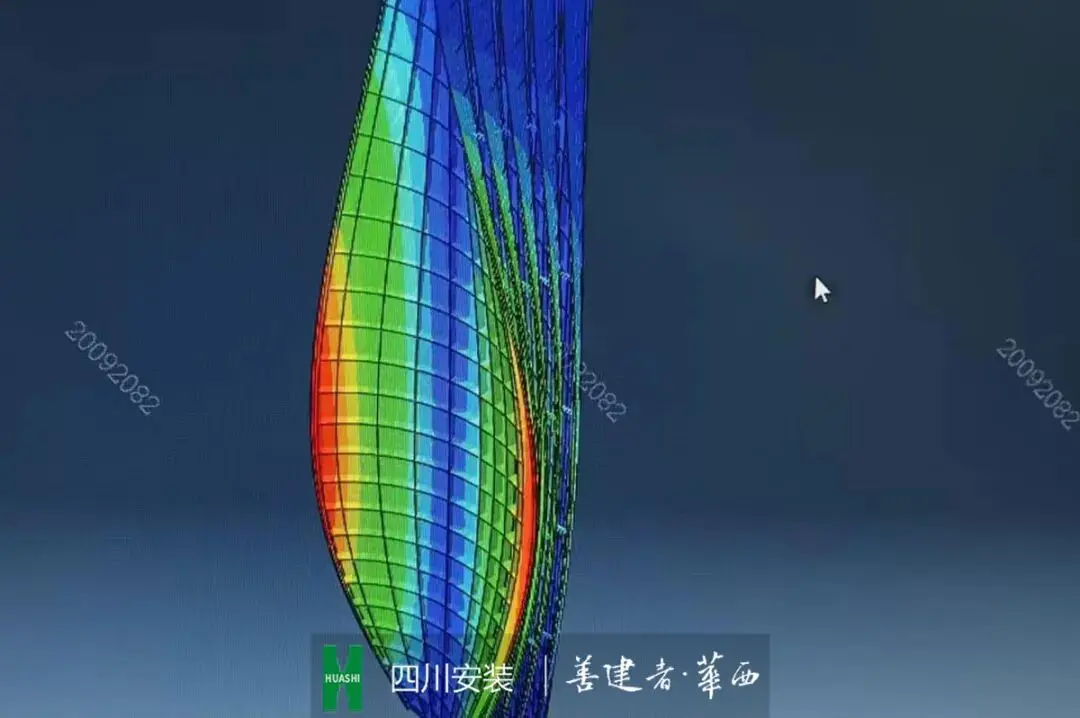

钢结构预制装配对外界环境和施工条件要求较高。此类大型国防科研试验设备主体为钢结构,总重数万吨,各工艺部段重量数百吨,预制装配过程中极易出现变形、应力异常等问题,从而影响设备整体质量。计算机仿真技术则可以通过软件计算,对预制装配过程中的形变、应力等多个方面进行模拟分析,提高预制装配的精度和效率,避免质量问题。

设计仿真可以说是影响大型钢结构安装成败的数字化“神经中枢”。每一处微小的数据偏差,都可能引发部件及顶部网架数万吨构件安装后的连锁反应,导致荷载失衡、结构变形等。该项目钢结构部件制造重量达1.4万吨,安装总重量超1.6万吨,带给设计仿真更大挑战。项目团队在无形的“数字战场”上,打响了历时数月、历经70版方案迭代的仿真攻坚战。

“大型钢结构安装后一旦出现变形,动辄数百万返工成本,更可能引发扭曲和失稳等重大安全隐患,工期也会受到极大影响”,项目技术负责人邱敏介绍到。项目伊始,仿真设计就被团队视为工程“生命线”。

挑战极限,以极致靠谱筑牢数字“金钟罩”

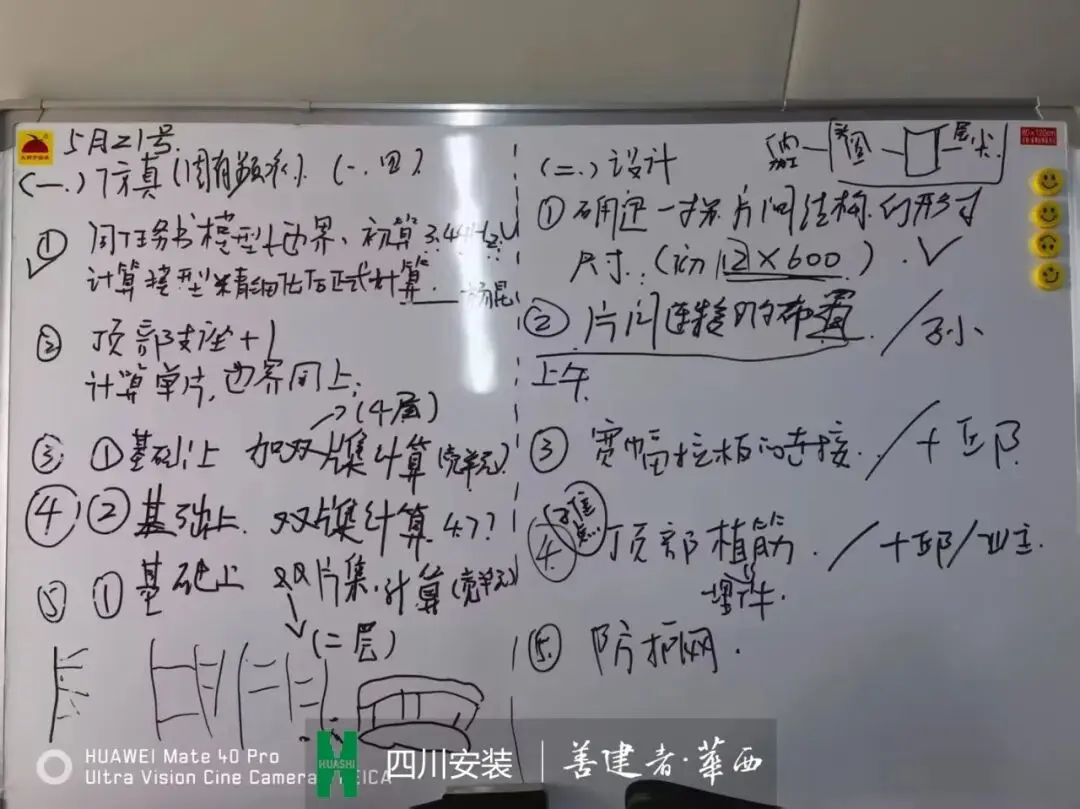

仿真计算量极大,精度要求严苛,且耗时耗力。为此,项目部部署超大容量服务器,搭建起专属仿真计算平台。但更大的挑战,从第一版仿真模型搭建才逐渐显现。仅一个标准节点的应力计算,就需模拟数十组荷载参数,模拟不同温度、流压、承重工况下的结构响应,单次计算耗时超8小时,期间服务器24小时不间断运行。而这样的计算,共计有40余次。技术人员轮流值守,实时监控数据波动。

“每个数据都必须‘靠谱’,这是对国防重器的承诺。”邱敏记得,核心承重柱首次仿真显示局部应力接近限值。团队重新梳理参数逻辑,补充边界条件,连续48小时反复演算3次,最终确认偏差原因并修正。这样的“较真”贯穿始终——小到螺栓预紧力,大到整体抗震分析,每个环节都经过“建模-计算-验证-修正”闭环,确保仿真数据绝对可靠,计算结果与现场运行工况实现零差契合。

解决了基础难题,团队向更高难度发起挑战——预判极端场景。从冬季材料刚度变化、施工临时荷载,到后期维护吊装应力等,技术人员将施工全周期细化为12阶段、模拟超100种工况,包含多风向加载、预应力张拉、焊接热应力、吊装等多个场景。每增加一种工况,仿真模型就要新增上百个计算节点,服务器负载陡增。为合理推进计算,团队实施“错峰”模式:白天处理常规数据,夜间模拟运行复杂工况。凌晨调整参数是常有的事。

70版迭代:以极致严谨淬炼安全根基

从第一版模型“雏形初现”,到第70版“精准落地”,团队在仿真设计上的修改次数,早已超出最初预期,但设计工期较原计划提前15天。一次为优化桁架节点应力分布,技术团队连续一周每日修改3至4版模型,从构造细节到材料参数,逐一调整验证,直到应力均匀、安全达标。当最终版仿真报告通过审核时,服务器后台显示的计算日志容量已超过10T,相当于约20台一般办公电脑满荷存储容量,技术人员的工作笔记堆了厚厚的3大本,上面密密麻麻记录着每一次修改的原因、数据对比与验证结论。

“70次修改不是‘反复折腾’,而是为工程静置及动载状态下的安全加上了极致‘保险’”,邱敏说,正是这场耗时耗力的仿真攻坚,让后续钢结构安装实现了“零变形”,构件一次对接成功率达100%。

这份藏在数字背后的艰辛,既是川安人对“高于标准优于标准”的坚守,更是以数字化、智能化建造方式护航国防重器质量的生动注脚。